SQLITE NOT INSTALLED

Дата публикации: 07/03/2014

Лазерная и плазменная резка металла применяются для одних тех же целей, в связи с чем они представляют собой конкурирующие технологии.

При лазерной резке, если говорить упрощенным языком, в качестве инструмента применяется точно направленный в заданную точку лазерный луч. Во время постоянной работы луч увеличивает температуру обрабатываемого металла до температуры плавления, при этом образовавшийся расплав снимается газовой струей, находящейся под высоким давлением.

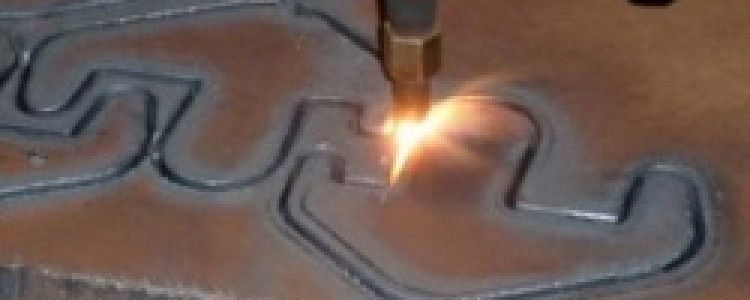

Обработка металла при плазменной резке происходит за счет проплавления требуемого участка теплотой, создаваемой сжатой плазменной дугой, при этом расплав удаляется плазменной струей. Плазменная дуга формируется в специальном оборудовании, которое называется плазмотрон, из обычной дуги в процессе ее сжатия давлением струи плазмообразующего газа.

Лазерная резка отличается плазменной тем, что она позволяет добиться более тонких прорезей в зависимости от диапазона толщин металла, а также получить более ровные кромки на срезе. Так как лазерное излучение сосредоточенно на конкретной точке, то происходит нагревание очень небольшой зоны металла, подвергаемого обработке, что значительно снижает деформации. По завершению обработки, получаются высококачественные и довольно узкие срезы при незначительном размере зоны, на которую было оказано термическое воздействие. Резка с использованием лазера необходима, когда требуется получить высокоточные детали, преимущественно при формировании вырезов, малых форм сложных очертаний с четкими углами. Также одним из основных достоинств данного метода обработки металла является его производительность.

С использованием лазерной дуги лучше всего резать металл толщиной не более 6 мм, так как при таком сырье достигается высокая точность и качество при относительно большой скорости процесса. При этом на металле указанной толщины не образуются окалины, что дает возможность осуществлять передачу заготовок на следующий производственный этап без всяких предварительных подготовок.

Для обработки листов металлов большей толщины для получения приемлемого качества среза целесообразней прибегать к плазменной резке. Для такого типа воздействия на сталь присуща определенная конусность поверхности среда то 3 до 10 градусов. При этом следует принимать во внимание, что данный процесс имеет ограничения на размер отверстия. Для получения отверстия лучшего качества его диаметр должен быть больше толщины разрезаемого стального листа. Для данного процесса характерно непродолжительное термическое воздействие на кромку металла, что оказывает отрицательное влияние на качество получаемых деталей. При этом довольно часто на них образуется незначительная, но легко удаляемая окалина.

Таким образом, если сравнить выше описанные способы резки металла то получается, что для тонколистового материала результаты обработки заготовок будут примерно одинаковы. Для стальных листов, толщина которых более 6 мм, целесообразней использовать плазменную резку, так как в этом случае резка с использованием лазера значительно уступает ей не только в скорости, но и по энергетическим затратам. Однако не нужно забывать, что качество получаемых деталей значительно выше при лазерной резке на незначительных толщинах. Ее лучше использовать, если требуется получить изделия сложных форм, которые точно соответствуют заданному проекту. В тоже время лазерная резка может использоваться для нанесения разметки, маркировки или для упрочнения изделия, т.е. является универсальным инструментом.